<abbr id="oo8ie"></abbr> <abbr id="oo8ie"></abbr> <ul id="oo8ie"></ul> <tfoot id="oo8ie"></tfoot>

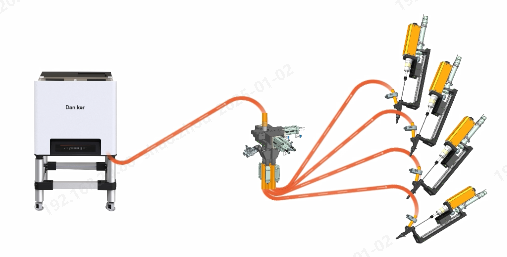

在自動化裝配線上,每個工位通常都需要配備一臺螺絲送料機以確保裝配流程的順暢進行。然而,為了降低生產成本并優化資源配置,我們可以探索一種更為高效的方式——使用一臺螺絲送料機搭配分釘器,實現多工位自動送釘。

具體來說,這種方案的核心在于分釘器的應用。分釘器能夠將從螺絲送料機中輸送的螺絲準確地分離出來,并按照預設的程序和節拍,將螺絲輸送到多個不同的工位。在滿足生產節拍的前提下,分釘器最多可以支持一分四的功能,這意味著一臺螺絲送料機可以同時為四套模組或更多工位提供連續的螺絲供應。

為了確保送釘過程的連續性和準確性,每個輸送通道都配備了單獨的傳感器。這些傳感器能夠實時監測每個通道的供料情況,一旦發現螺絲供應不足或出現異常,傳感器會立即向控制系統發送信號。以確保每個工位都能獲得穩定且連續的螺絲供應。

此外,為了實現降本增效的目標,我們還需要關注以下幾個方面:

1. 設備選型與配置:選擇性能穩定、精度高的螺絲送料機和分釘器是關鍵。同時,根據生產需求和螺絲規格進行設備配置,確保設備能夠滿足生產節拍和質量要求。

2. 可靠的傳感器:傳感器的感應距離、靈敏度和穩定性對于送釘過程的準確性和連續性至關重要。因此,我們需要對傳感器進行精細調試和優化,確保其能夠準確感應到螺絲的存在并發出正確的信號。

3. 維護保養與故障預警:定期對螺絲送料機、分釘器和傳感器進行維護保養是確保設備長期穩定運行的關鍵。同時,建立故障預警機制,及時發現并處理潛在故障,避免對生產造成不良影響。

通過采用一臺螺絲送料機搭配分釘器的方案,我們可以實現多工位自動送釘的目標,降低生產成本并提高生產效率。這種方案不僅適用于螺絲裝配線,還可以推廣到其他需要連續供料的自動化生產線上,為企業的降本增效提供有力支持。