<abbr id="oo8ie"></abbr> <abbr id="oo8ie"></abbr> <ul id="oo8ie"></ul> <tfoot id="oo8ie"></tfoot>

車燈自動化裝配對汽車行業的影響是全面且深遠的,它不僅僅是一種生產方式的改變,更是推動了整個行業的進步與發展,車燈自動化裝配顯著提高了汽車生產的效率。通過引入機器人、自動化擰緊設備、自動送釘機等先進設備,實現了裝配流程的自動化和智能化,縮短了生產周期,加快了裝配速度。這種高效的生產方式使得汽車制造商能夠更快地響應市場需求,提高產品的市場競爭力。以下是丹尼克爾自動擰緊在車燈自動化裝配的運用:

車燈螺栓以自攻小螺釘為主,主要涉及塑料件的擰緊,部分組件考慮運行中抗振及密封性,會使用帶膠墊螺釘,連接件厚度較大時,需要螺栓長度很長,會用雙頭螺柱。

挑戰1:帶膠墊螺釘由于墊片安裝不到位,上料過程高度不一致,導致分釘位置頻繁卡釘

解決方案:階梯式送釘機(帶下壓機構),螺釘入軌道后,通過下壓的方式,可避免墊圈脫離螺帽的問題,降低分釘處的卡釘率,提高設備穩定性。其優點是低卡釘率,設備穩定性高,確保產線不間斷生產需求。

挑戰2:雙頭螺柱兩邊螺紋長度不一,需要區分正反方向

解決方案:階梯式送釘機+視覺機構,六方雙頭螺柱,同樣可通過階梯式送釘,避免磨損產生碎屑,實現清潔上料。通過視覺檢測區分前后端,確保擰緊質量。

挑戰3:塑料件自攻釘擰緊易出現滑牙/浮釘問題

解決方案:傳感器式擰緊工具,其優點是精度高,全量程范圍內,扭矩輸出穩定;

擰緊過程,可對扭矩、角度、時間進行監控,及時發現滑牙/浮釘問題;高階策略-夾緊扭矩控制,自動識別貼合點,有效解決浮釘問題;擰緊數據可同步至MES系統,便于質量追溯。

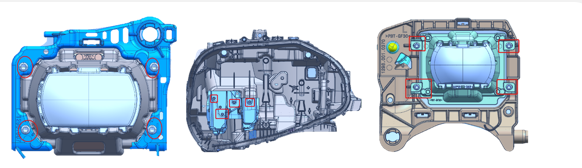

挑戰4:干涉復雜,大燈、尾燈結構復雜,空間狹窄,線束干涉多樣

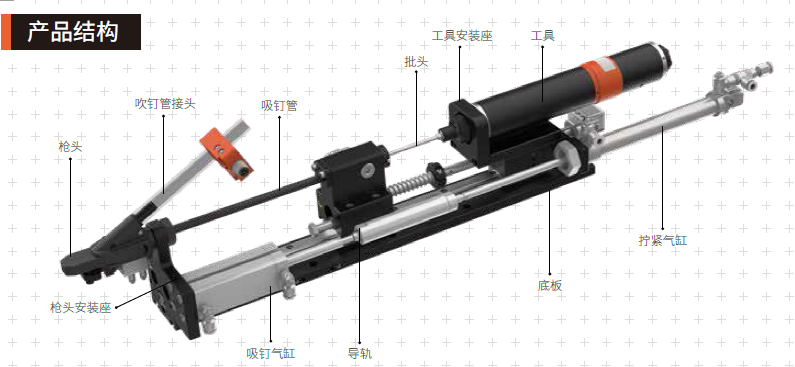

解決方案:一體化吹加吸模組(干涉避讓行程H60/H100 )面對干涉位復雜的擰緊位,通過吹加吸模式,可以根據干涉情況選擇對應的避讓距離,行程無阻。一體化模組整體輕量化設計,適用于負載5kg的機器人。

挑戰5:擰緊角度多樣:為確保車燈外觀及整體造型美觀,內部部分組件會涉及到曲面布局裝配需求,擰緊角度不水平;零部件定位差:開模件的一致性差異會使產品會存在定位偏差的問題;

解決方案:吹加吸模組配合視覺,實現多角度擰緊,配合視覺識別,消除定位偏差,提高入孔率,槍頭加工工藝精細,扶持良好,吸釘穩定,能高效滿足車燈組件,實現多角度準確擰緊。

挑戰6:同一工位涉及同種規格不同長度的螺釘擰緊

解決方案:擰緊模組 + 送釘機帶長短釘檢測模塊,同一模組可兼容長徑比范圍內,同規格且長度存在差異的螺釘,節約設備成本;增加長短釘檢測模塊,避免送釘環節出現螺釘錯誤,影響良品率。

車燈自動化裝配對汽車行業的影響是多方面的、深遠的。它不僅提高了生產效率、降低了成本、提升了產品質量與一致性,還推動了技術創新與產業升級、增強了安全性。丹尼克爾也將持續創新,帶來更可靠的自動化裝配解決方案。