<abbr id="oo8ie"></abbr> <abbr id="oo8ie"></abbr> <ul id="oo8ie"></ul> <tfoot id="oo8ie"></tfoot>

手動工位擰緊裝配是制造業中常見的裝配方式,尤其在汽車、機械、電子等行業有廣泛應用。

然而,這種裝配方式也存在一些痛點,面對高強度持續性強的裝配節奏,往往伴隨著很多負面情況,其中比較常見的有:

l 螺釘來料不一致,長度差異小,不易識別

l 螺釘錯打漏打:打斜、浮高、螺釘掉落

l 重復擰緊

l 擰緊順序操作不當

針對手動裝配工位面臨的多個痛點問題,丹尼克爾深入送釘擰緊每個環節,推出多種解決方案,充分確保裝配質量的可靠度,實現了螺釘數量管控、擰緊位置有序、擰緊數據可追溯,從送釘到擰緊全過程的質量閉環管控,還可直連MES系統,通過智能擰緊工具進行數據采集、上傳和存儲,為手動裝配提供可靠的數據保障。

1、送釘過程中質量管控

為防止螺釘混料、漏打、掉落等問題,丹尼克爾實現了送釘擰緊全過程清潔化,兼容多種螺釘長度,并提供更高效靈活的自動化送釘擰緊方案:

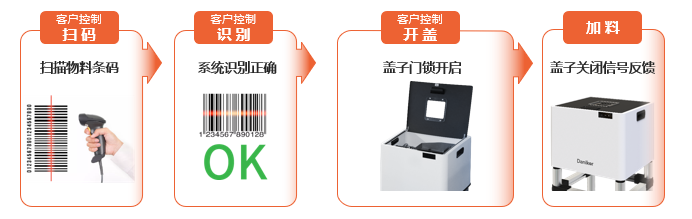

a掃碼開蓋

生產過程中,經常會遇到同一工位或相近工位的螺釘相似情況,為防止操作人員,將錯誤螺釘加入送釘機或料倉內,會導致后端擰緊失敗產品報廢。選擇掃碼開蓋,可以有效防止螺釘混料的問題發生。

b長短釘檢測

針對螺釘規格接近或者產品對螺釘長短公差要求嚴格的場合,對應混釘可能會導致擰緊失敗嚴重的甚至產品需要報廢,選配長短釘檢測模塊,可以將檢測為不合格的螺釘排出到不良品料盒,防止進入到下一流程。

c螺釘數量管控

手動抓取螺釘,較隨意,數量無法做管控;丹尼克爾對此也有多種解決方案,確保送釘數量和擰緊數量一致。

l 階梯式送釘機+接料臺:穩定性高,數量管控效果好

l 滾筒式送釘機 — 點數型(帶長短釘檢測功能):可以自定義設置取釘數量,定量供料給員工,搭配彩色顯示屏,能直觀的調整參數和查看故障信息。

2、擰緊過程中質量管控

針對擰緊過程,丹尼克爾多種應對策略,確保每顆螺釘都擰緊到位

a裝配引導系統

有效對擰緊過程進行質量管控,通過引導工人進行規范有序的擰緊,實現擰緊程序切換控制以及根據定位精準控制智能工具啟停,防作業流程錯防漏,降低產品裝配缺陷。可做到定位準確,擰緊有序。

B智能反力臂

既便于人工更為靈活的操作,又可以避免重復擰緊、漏擰等錯誤操作,提前預設好擰緊位置坐標,確保順序擰緊,通過對XYZ方向位置進行檢測,識別到程序設定位置,方可執行擰緊動作,且擰緊完成后才可移動,進行下一個設定位置擰緊,進而根本上杜絕擰緊異常情況。

丹尼克爾將繼續以匠心之手,推動自動化技術革新,做產品力和服務力的守護者,為手動工位擰緊裝配提供更可靠的方案與服務,為客戶提供可持續生產力。