<abbr id="oo8ie"></abbr> <abbr id="oo8ie"></abbr> <ul id="oo8ie"></ul> <tfoot id="oo8ie"></tfoot>

螺栓裝配的本質是為連接件提供合適的夾緊力,然而在擰緊過程中,施加的扭矩只有10%會轉化為夾緊力。對此,在實際的生產裝配產線中,我們只能根據螺栓的實際工況,來制定有效的擰緊策略,以確保最終擰緊質量符合要求。

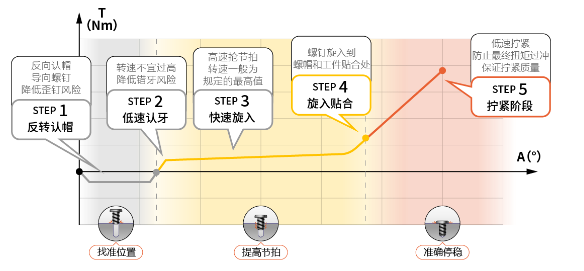

在對螺栓擰緊質量的管控中,又該如何制定擰緊策略呢?螺栓擰緊的過程并不是一步到位的,而是分多步驟擰緊,這也是擰緊策略制定的依據,通常完整的螺釘擰緊過程可以通過5步來實現。

不同擰緊階段,不同參數設置

Danikor智能擰緊工具為達到符合實際工況的要求,對每一步擰緊過程的轉速、扭矩及角度需要進行不同的設置

那么其設置如何是好,依據是什么呢?

第一步:反轉認帽

認帽階段采用反轉方式,特別是外六方螺釘,便于導正螺釘順利擰入,防止將螺釘打歪,第一步過程通常要求轉速較低,且認帽的最大扭矩通常不超過貼合點扭矩,一般設置為目標扭矩的30%,也可設為目標扭矩的上限值,時間方面最大限制為1S。

第二步:低速認牙

低速認1-2個牙,轉速不宜過高,一般推薦200-300rpm,扭矩通常建議稍微高于貼合點扭矩,也可設為目標扭矩的上限值,這一步主要是避免發生歪釘狀況,降低錯牙風險。

第三步:快速旋入

螺釘旋入螺紋階段,采用高轉速保證節拍,轉速一般為工具或工藝規定的最高值。

第四步:旋入貼合

螺釘在旋入到螺帽和工件貼合處之前,需要降低轉速,通常是100-200rpm/min,并根據實際工藝調整貼合點扭矩,一般默認為目標扭矩的20%,確保擰緊效果。

第五步:擰緊階段

最后一步,當螺栓頭下表面與工件表面接觸后,螺栓開始受到預緊力的作用被拉伸,這一步需要以更低的速度進行最終擰緊,可以使螺釘自身的彈性形變得到適當調整,從而降低扭矩衰減,確保夾緊力合格,一般可設置為10-50rpm,同時降速也可以防止最終扭矩過沖,確保最終擰緊質量。

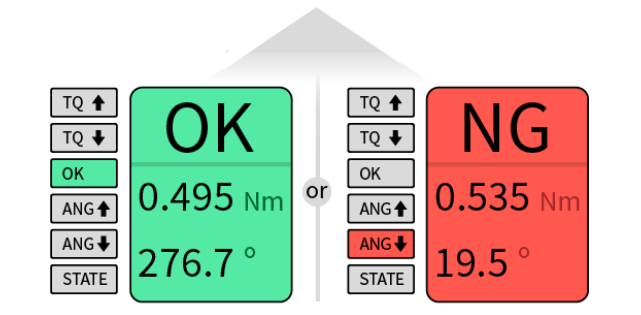

針對擰緊過程中的所有步驟,均設置有扭矩、角度和時間的限制,通過對扭矩、角度的控制,可以用于監測浮高、歪釘等異常情況;同時通過對時間的限制,可以有效監測滑牙情況,防止滑牙后螺釘持續旋轉,在保證精度的前提下,擰緊效率也更高。對擰緊全過程進行全局異常情況監控并NG報警,確保最終擰緊質量合格。

打螺絲的整個過程就好比百米沖刺,常規都是以非常高的速度沖出終點線,但如果需要剛好落在終點線上,那勢必要提前降速,準確停止,這就要求工具在擰緊過程中必須可以做到分步驟的速度、扭矩,甚至角度的設置。在實際生產裝配中,需要根據實際的節拍要求以及工件的差異性,可以進行多步驟的自由搭配,來制定擰緊策略。

*需求類型

*姓名

*電話

郵箱

公司

留言