<abbr id="oo8ie"></abbr> <abbr id="oo8ie"></abbr> <ul id="oo8ie"></ul> <tfoot id="oo8ie"></tfoot>

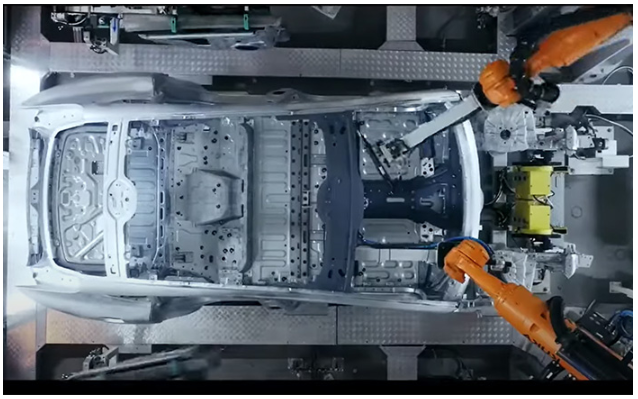

在汽車生產的四大工藝中,車身焊裝是其中一道關鍵工序,隨著車身輕量化的廣泛應用,越來越多的螺栓擰緊在焊裝車間使用。由于車身零件大,曲面多很多孔位因為零件自身一致性不好,導致螺釘孔位的一致性不準,另外由于零件焊接后位置會發生偏移,進一步加劇孔位不準這一問題。

原先主要通過增加工業相機進行重新定位識別解決定位問題。通常平面相機能夠解決平面定位的問題,部分螺釘貼合面還是會出現空間上的角度偏差,即貼合面和擰緊軸不垂直,經常會導致扭矩異常報警。隨著現在產線生產節拍不斷提升,由原先的30JPH提升到60JPH,相機拍照影響節拍的弊端進一步凸顯,而且硬件成本也上去了,顯然不利于自動擰緊在工作站中的應用。

為解決上述問題,丹尼克爾提供針對外六方螺釘的套筒浮動自動擰緊技術解決螺栓孔位定位偏差導致的擰緊作業失敗問題。該技術是通過外六方吹加吸擰緊模組的套筒浮動功能,在產品螺紋孔定位不準的情況下,通過套筒的浮動進行自適應調節,從而仍能夠將螺栓擰緊到車身的螺紋孔上。適用于電池包、車身等產品定位稍差的螺栓緊固應用場景。

該技術具有以下優勢:

1.提高擰緊成功率

套筒浮動距離可以根據避讓長度的變化而變化,允許偏差的范圍通常在0.5-2.5mm之內,使螺栓的尋孔能力顯著增強,大大提高了螺栓的入孔成功率,還可以克服螺紋副中摩擦力做功與快速旋入階段重合而導致的擰緊過程中的摩擦力異常,提高擰緊成功率。

2.降本增效

采用吹加吸擰緊模組的套筒浮動功能后,無需工業相機設備的投入,降低了客戶的線體成本,同時允許車身物料公差可以適當放開,降低對零件的精度要求,從而降低零件成本。對于快節拍的車身焊裝生產線來說,擰緊作業中的任何一個環節出現異常都會導致擰緊失敗,減少了視覺定位環節,整個擰緊節拍會顯著提升。

3.使用便捷,提高生產效率

傳統的借助機器視覺定位技術引導機器人進行螺栓擰緊前,需要對工業相機坐標系和機器人完成標定,當出現問題時,難以分辨是相機坐標問題還是機器人的問題,而套筒浮動功能取代了相機定位的功能,避免了標定過程中的復雜調試,提升了客戶的使用方便性,大大提升了生產效率。

*需求類型

*姓名

*電話

郵箱

公司

留言