<abbr id="oo8ie"></abbr> <abbr id="oo8ie"></abbr> <ul id="oo8ie"></ul> <tfoot id="oo8ie"></tfoot>

近幾年來,國產智能電批的技術水平和可靠性有了突飛猛進的提高。例如,以前國外高端的智能電批平均無故障工作時間為40000小時,而國內比較好的智能電批可以做到20000小時,后來通過生產企業在產品可靠性方面的改進,產品的無故障工作時間基本達到了進口智能電批的水平。所以現在國產智能電批在國內市場占有率慢慢提高,可以做到替代進口產品。

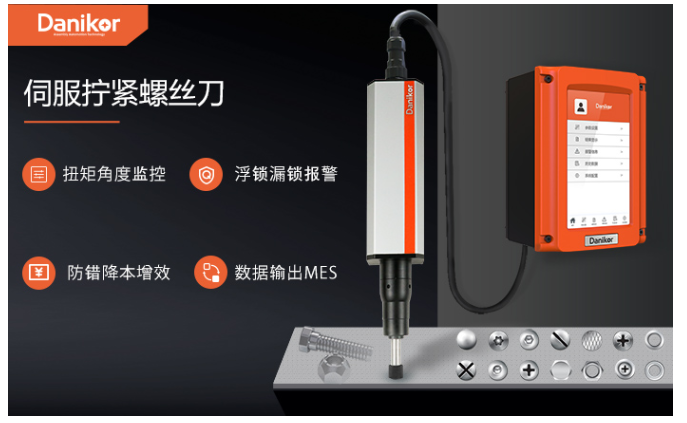

目前智能電批廠家對產品可靠性的重視程度普遍提高,以丹尼克爾為例,其在提高產品可靠性上進行了努力,可靠性綜合了系統工程、管理工程、價值工程、人機工程等多種學科成果的應用,貫穿于智能電批產品從設計到制造到銷售服務各個環節的方方面面,涉及生產、管理、制造基礎等很多方面的問題。要提高智能電批可靠性,需要注意各個環節,同時還需要多方面配合。

差不多思想難出精品

憑心而論,國內有多少智能電批廠家有非好產品不出廠的決心?有做不好砸了重做的魄力?太多的人抱著差不多的思想,甚至覺得沒有必要做得太好,工具用不了1年,做得再精致再好也難逃淘汰的命運。正是存在著這種思想,在選材上就不會力求更好,在生產過程中就難以精益求精,自然也就難以生產出好的產品。正是由于這種思想,使得我們即便擁有世界工廠之稱,但卻沒有幾家世界拔尖的企業,使得我們即便有著龐大的生產制造能力,但仍難以造出技術精湛的設備。

國內智能電批企業往往認為,產品的可靠性、產品的質量是靠檢驗人員來把關的,而國外智能電批企業除了對外協件有檢驗以外,自己的零件與裝配是沒有專門的檢驗機構和檢驗人員的,每道工序、每個崗位都要進行自檢。這就是我們與國外先進企業的一個非常大的差距。

企業決策層的觀念對提高產品可靠性起著重要的作用,很多經營者將自己的產品生產銷售視作“短期行為”,對可靠性的認識不清或存在著認識誤區,使企業缺乏可靠性管理和機制。企業重視可靠性的程度愈高,產品可靠性的實質提升的幅度愈大。

注重系統集成性

過去不少智能電批廠家片面地把可靠性看成是制造質量不過關,所以一說到提高產品可靠性僅從零件制造的角度來把關,后來擴大到裝配環節。實際上可靠性是貫穿從設計、制造、裝配到售后服務的一個系統工程,甚至還應該與國家標準、行業標準結合起來。有些國家把可靠性提高到行業或企業發展的戰略高度來認識。所以我們要對可靠性有充分的認識,不論是設計水平還是制造能力都要努力提升,如若不然,可靠性便是一個無法跨越的坎。

智能電批廠家想提高產品可靠性應注意以下幾點。

1,在設計之前,企業研發部門要對現有產品和進口產品的技術指標進行對比測試,找出先進點。對同類產品的MTBF(平均故障間隔時間)、曾經發生過的質量問題加以分析,找出故障點,分析故障模式及危害度,提出改進辦法。同時,要對使用現場進行反復考察,評估現場干擾因素,以保證構思階段的可靠性設計,提出可靠性指標,確定可靠性方案。

2,加強信息收集、管理,積累歷史數據。收集的信息包括:智能電批安裝調試信息、使用信息、故障信息、維修信息、質量信息以及國內同類產品和國外先進智能電批的信息。并對信息作綜合分析比較,從中發現薄弱環節,找出重要攻克目標,提出相應的改進意見。

3,加強檢測機構建設,重視人員培訓,制定可靠性檢驗標準。供應部門依據標準要求對進廠的原材料進行檢驗,保證完好可靠。生產部門嚴格按照規范生產加工、裝配調試,保證每個生產環節的可靠性,對出廠的產品需要進行可靠性檢驗。

*需求類型

*姓名

*電話

郵箱

公司

留言